随着经济的快速发展,各行各业的推动下,如汽车、铁路机车、通信设备制造业和通用设备制造、压铸行业快速发展,压铸产品的类型和复杂性也在上升,和压铸行业的自动化要求也越来越高。同时,对于压铸行业来说,铸件质量的稳定性直接决定了其市场地位,向高端压铸产品发展是必然趋势,这也必然对铸件质量的稳定性提出更高的要求。

压铸行业的工作环境极其恶劣和危险,经常伴随着高温、噪声、烟雾、油污等,对劳动力要求高,工作强度高。采用自动化设备完成压铸工艺是必然的趋势。工业机器人在压铸行业的应用不仅可以保证铸件质量的稳定性,而且可以缓解劳动力市场严重短缺的矛盾。

压铸自动化涉及喷涂、拣选、去毛刺、去毛刺、清洗等相关环节。凡可机器人多年来深入从事压铸自动化领域。凭借***的智能技术和卓越的产品品质,凡可机器人集成了多个铸造环节,根据客户的不同需求提供多套整体解决方案。

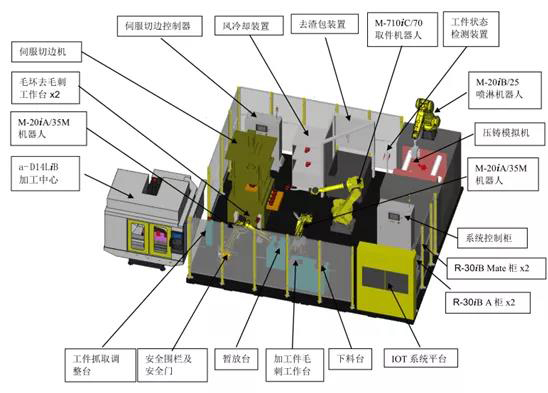

比如,电机外壳压铸全自动化系统,该展示系统主要由4台FANUC机器人、1套去渣包装置、1套风冷却装置、1套伺服切断机、1套去毛刺工作站、1台FANUC ROBODRILL小型加工中心、1套IoT平台等周边设备组成。

电机外壳压铸全自动化系统

其中,一台M-20IB /25型机器人用于喷涂铸造机的模具。发那科机器人铸造版防护达到国际IP67认证水平。同时,机器人电缆的电源和通信接头也进行了密封和保护。同时在机器人机体的表面和腔体上涂有特殊的抗高温脱皮涂层。这样机器人就可以应对铸造车间高温、重蒸汽、油污等恶劣环境的挑战。

一台M-710IC /70机器人用于从压铸机上取件。机器人采用紧凑的手臂结构和细长的爪形设计,即使在狭小的空间也能从铸造机上捡取零件。与此同时,机器人捡起工件后,伸出的臂跨可以继续取渣袋,风冷,完成对切边机的送料操作。

运动部件使用一台M-20IA /35M机器人,可将工件从切割机上取下。同时,夹具的设计可以将工件直接搬运到加工中心。工件可拆下,毛坯可装上,装卸操作可同时完成,节省时间。

另外采用M-20IA /35M机器人进行去毛刺操作;机器人的身体防护等级达到IP67,可以有效防止去毛刺操作产生的细小颗粒进入机身。手臂纤细紧凑,使机器人不太可能干扰周围环境。它还有一个力传感器和一个视觉系统。IRVision二维视觉和图像到路径软件可以自动识别和生成去毛刺轨迹,从而简化了编程工作。力传感器可以实时监测接触力并反馈给机器人来控制运动过程,保证去毛刺的效果。

IoT系统能够提供机器人、小型加工中心及压铸机等周边设备的状态监控,为设备的管理提供便捷。

整套系统包含了压铸机内取件、压铸机内模具喷淋、压铸件去渣包、压铸件风冷却、压铸件料柄切断、毛坏件去毛刺、压铸机机加工、加工件毛刺、成品件下料等工艺。上海发那科致力于浇注、取件、渗铝等系统的研究,为客户量身定做高效的自动化解决方案。

以上内容转载于网络

更多:发那科机器人

联系我们

联系我们